A gigante russa Rostec, que foi fundada em 2007 e se ocupa de um vasto leque de produção tanto civil como militar, é um dos líderes no mercado interno e internacional, sendo que incorpora, particularmente, estruturas como a Vertolyoty Rossii (Helicópteros da Rússia), a Technodinamika e a Corporação Unida de Construção de Motores (ODK, na sigla russa), que, por sua vez, inclui a empresa russa ODK-Saturn.

Já faz 101 anos que a Saturn se encarrega de equipar os aviões russos com os motores mais poderosos e modernos, dado que esta empresa foi responsável pela construção do motor para os conhecidos aviões civis russos Tu-154, bem como motores a jato para os bombardeiros soviéticos. Recentemente, a empresa se destacou pela produção maciça do potente motor aeronáutico PowerJet SaM146 que se instala, particularmente, nos aviões civis Sukhoi Superjet 100.

O projeto foi e continua sendo realizado em parceria com o grupo francês SAFRAN, que se encarrega do fornecimento da chamada "parte quente" do equipamento.

Entretanto, vale ressaltar que todo o processo de montagem e testes se efetua exclusivamente na Rússia, isto é, na cidade de Rybinsk da região de Yaroslavl, para onde a Sputnik Brasil teve o privilégio de viajar.

Todo o "feitiço" que resulta na produção eficaz dos eminentes SaM146 começa na empresa conjunta da Saturn e da Snecma (parte do grupo SAFRAN), VolgAero, fundada em 2005 especificamente para produzir as peças do motor. Além disso, em Rybinsk se baseiam as oficinas de fundição, montagem e testes, inclusive um polígono especial onde os motores passam por toda uma série de provas antes de serem entregues à empresa cliente.

Em 2014, a empresa Saturn se tornou a primeira entidade desta área na Rússia a obter um certificado da Agência Europeia para a Segurança da Aviação (EASA, na sigla em inglês) que lhe concedeu o direito à manutenção e conserto do motor SaM146. Sendo que a respectiva agência visa promover altos padrões de segurança e qualidade, isto foi um sinal marcante de reconhecimento internacional para a Saturn.

"Primeiramente, o que nós descobrimos, acredito eu, foi não apenas um sistema de qualidade, visto que este já existia antes, mas os procedimentos e a maneira de trabalhar caso você queira corresponder aos requerimentos da EASA", afirmou aos jornalistas o diretor do projeto do SaM146 e um dos gerentes da empresa, Mikhail Berdennikov, durante uma excursão pela unidade de produção conjunta russo-francesa.

Outro representante oficial da empresa, o diretor de produção Vladimir Stogov, assinalou que a especialização bem restrita da companhia é um fator muito benéfico para o aumento de competitividade no mercado internacional.

"Se dispersarmos as competências no âmbito de uma fábrica só, isso se pode considerar como uma perda de competitividade. Ou seja, as empresas pequenas, relativamente pequenas, são, tradicionalmente, mais capazes de concorrer com os outros atores no mercado", assinala.

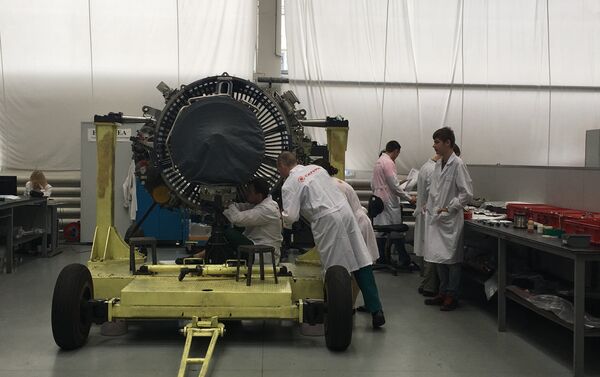

Sem dúvida, a produção de motores é um processo multifacetado e polissegmentado, no qual cada detalhe, por menor que pareça, faz diferença no resultado final. Porém, a etapa mais decisiva se inicia com a montagem de todas as peças construídas durante as fases anteriores.

"A montagem de um motor é o requisito principal em respeito à qualidade, já que se trata do voo de pessoas, a responsabilidade é altíssima e não há direito a qualquer erro. Tudo aqui é controlado", ressalta o diretor do setor de montagem da Saturn, Mikhail Sasarin, da Saturn.

Antes da montagem final, assinala o especialista, é elaborada uma chamada "check-list" (lista de controle) para confirmar que todas as peças estão em pleno funcionamento, não carecem de quaisquer documentos e podem ser usadas. Só depois, os engenheiros qualificados da empresa começam, passo a passo, a modelar sua "obra" final. Este processo, em média, leva por volta de 4-5 dias.

Já depois, começa outra fase decisiva — as provas — que costumam levar por volta de um dia. Para isso, é criado todo um leque de condições que imitam completamente um voo real, para ver se o motor não tem defeitos, vazamentos de óleo ou outros problemas ainda mais sérios. Os chamados adaptadores, aonde se montam os motores para serem testados, repetem a construção das asas de avião, enquanto os fluxos de ar criados artificialmente imitam o funcionamento do motor sob condições reais de voo.

Todo o processo de provas é dirigido à distância (não tão distante como pode parecer, mas apenas do andar mais alto do edifício), em um escritório que imita completamente o assento de um piloto e as circunstâncias nas quais ele cumpre sua função.

"Em outras palavras, as capacidades de avaliação desta oficina, que se criou e entrou em serviço no ano de 2008, permite que sejam definidos até 1.000 parâmetros do motor e dos sistemas de indicação em um tempo real e em simultâneo. Falando sobre as dimensões físicas, quero dizer não só a propulsão, o consumo de combustível, mas também a pressão — do gás, da água, do ar, de metais, e tudo isso é indispensável para certificar a produção em série", realça Roman Lyubimov, especialista principal responsável pelas provas de motores na Saturn.

Após todos os procedimentos necessários, o motor é enviado ao Extremo Oriente russo, para Komsomolsk-no-Amur, e já depois de 7-10 dias é instalado nos aviões Sukhoi Superjet 100 que hoje em dia estão em serviço na Rússia, México, Tailândia, Cazaquistão e Irlanda, fazendo com que estes lindos aviões ganhem vida e comecem transportando passageiros por várias partes do mundo.